Nachbauanleitung MicroHbx

Computergesteuerte

Handsteuerbox für TAL2M Teleskope

|

Home zurück

|

|

|

1. Allgemeines:

Ich übernehme keine Haftung für Schäden, die durch

den Nachbau entstehen. Weiterhin kann ich keine Garantie auf Funktion übernehmen.

So der Satz oben muss leider sein, hört sich erst mal

abschreckend an , aber bei mir ist nix kaputt gegangen und funktionieren tut's

auch prima ;-)

Der Nachbau der MicroHbx ist leider nicht ganz trivial. Wer noch nie einen Lötkolben

in der Hand hatte und auch nicht gerade ein Feinmotoriker ist, der sollte erst

mal die Finger davon lassen.

Da ich in die Entwicklung der MicroHbx ne menge Zeit gesteckt habe würde

ich mich freuen, wenn ich von Leuten, die dieses Projekt nachbauen eine Kurze

E-Mail bekommen würde. Das hätte für den Absender auch den Vorteil, dass ich

Ihn automatisch über Softwareupdates informieren kann.

Der Nachbau der Schaltung darf nur für Private

Zwecke erfolgen, gewerblicher Nachbau oder Benutzung nur mit Genehmigung des

Autors: daniel.weitendorf@t-online.de

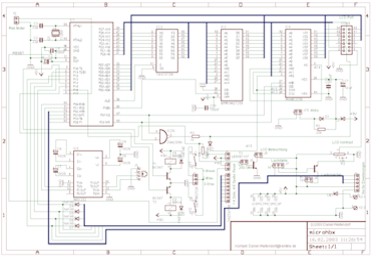

2. Schaltungsbeschreibung

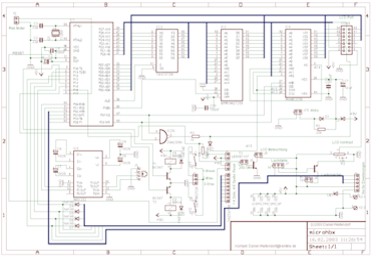

Bild1. Schaltplan

MicroHbx

Das Herz der Schaltung bildet der Einchipmikrorechner

80C32, der durch den Schwingquarz Q1 mit einer Taktfrequenz von 11,059 Mhz

getaktet wird. Als Programmspeicher dient ein EPROM 27128 in dem die Software

der MicroHbx gespeichert ist. Der EPROM hat eine Speicherkapazität von 32

kbyte. Das hört sich Heutzutage wenig an ist aber mehr als genug für unser

Zwecke. Das Programm in der jetzigen Version 1.1 ist gerade mal 4 kbyte

groß.

Der RAM 62256 hat ebenfalls eine Speicherkapazität von 32 kbyte. Er wir später

hauptsächlich für die PEC (Periodic Error Correction) und für die

Kalenderfunktion benötigt. Der RAM ist Akkugestützt, der Inhalt bleibt beim

abschalten der Versorgungsspannung also erhalten.

Da der 80C32 nur vier 8-Bit Ports zur Verfügung hat muss man mit den

Portleitungen sparsam umgehen. Für Adress- und Datenbus würde man

normalerweise 3 Ports "verballern" (8 Bit Datenbus ein Port, 16 Bit

Adressbus zwei Ports) und zwei Portpins würden durch die Serielle Schnittstelle

verloren gehen. Es würden also zu wenig Ports für unsere Anwendung übrig

bleiben. Hier hat jetzt der 74HC573 seinen großen Auftritt...

Dieser so genannte Adress-Latch macht es möglich, das der Datenbus gleichzeitig

als Adressbus "missbraucht" werden kann. Er speichert bei

Speicherzugriffen aufs RAM, ROM oder LCD Display den Low Nibble, also die

unteren 8 Bit der Adresse. Die Speicheradresse ergibt sich dann aus den unteren

8Bit im Latch und den oberen 8 Bit vom Port0. Der Port2 ist dann als Datenbus

frei und kann entweder die Daten in den Speicher schreiben oder Daten aus dem

Speicher lesen.

Der MAX232 ist nichts weiter als ein "Pegelanpasser" für die Serielle

Kommunikation mit dem PC, die eigentliche UART (Serielle Schnittstelle) ist im

Mikrokontroller enthalten.

Wie ich ja weiter oben schon schrieb sind Portpins eine Mangelwahre beim 8032.

Da wir aber mindestens 8 Tasten für die Steuerung benötigen, stand ich wieder

vor einem Problem. Die einfachste Lösung jeder Taste einen Portpin zuordnen

viel also schon mal aus. Die Lösung war eine Art Diodenmatrix (D4-D7) die über

entsprechende Programmierung eine gedrückte Taste aus einer Tastaturmatrix von

4x4 erkennen kann. Großer Programmieraufwand, aber wieder Ports gespart.. ;-)

Wie ich weiter oben schon schrieb, habe ich dem RAM 62256 eine kleine

"Erinnerungshilfe" verpasst. Bei normaler Stromversorgung bekommt er

seine Spannung über die die Diode D2. Fehlt die Spannung wird er über D1

und dem an J10 angeschlossenem Akku versorgt. Zum Glück haben wir es hier mit

einem statischen RAM zu tun...;-) R1 sorgt dafür das bei normalem Betrieb immer

ein kleiner Lade-Strom fließt und sich der Akku aufladen kann.

Das LCD-Display ist direkt an den Datenbus angeschlossen. Das Auswahlsignal für

das Display wird zum einen durch die Verknüpfung der Adressleitung A15 mit den

R/W Signale (Pin 16/17 Prozessor) erzeugt. Er wird also wie ein normaler

Speicher angesprochen.

Die DEK Steuerung erfolgt über die Transistoren T1 und T2, diese steuern die

beiden Relais K1 und K2.

Der Transistor T3 steuert die Beleuchtung des LCD Displays und mit dem vor die

Basis des Transistors geschalteten Poti (250Ohm an J5) ist die Helligkeit des

Displays regelbar.

Der Transistor T4 dient als "Endstufe" für den Alarm-Lautsprecher.

Mit dem Poti an J7 (1KOhm) ist die Lautstärke regelbar.

Der Kondensator C5 erzeugt beim Einschalten der Steuerung ein Reset-Impuls am

Pin 9 des Prozessors, damit wird verhindert das sich die Schaltung nach dem

Einschalten in einem nicht definiertem Zustand befindet. Ein externer

Reset-Taster wird über J2 angeschlossen.

Der Anschluss J3 liefert den 50 Hz gepulsten Gleichstrom zum ansteuern der

Gegentaktendstufe im EZB1

(IC4,5 LM380). Also muss J3 mit X8 auf der EZB1

Platine verbunden werden, das macht man dann selbstverständlich über den schon

vorhandenen Stecker ST2 (Stift2) für die EZB2 Handsteuerbox.

3. Die Elektronik

3.1 Vorbereitungen

Zuerst sollte man sich einen vom Netz getrennten Lötkolben

mit Temperaturregelung zulegen:

Bild2: Lötstation

Um sich bei eventuellen Fehlern beim Löten helfen zu können,

kann ich eine Entlötpumpe wärmstens empfehlen:

Bild3: Entlötpumpe

Wegen der sehr kleinen Lötaugen für die

Durchkontaktierungen benötigen wir einen sehr kleinen Bohrer mit 0,5mm

Durchmesser. Für die anderen Löcher wird ein 0,8mm und ein 1,0 mm Bohrer benötigt.

Bei Conrad gibt es ein Elektroniker Set mit den benötigten Bohrergrößen

(Best.Nr 801119-77).

Als Messgeräte benötigen wir unbedingt ein Multimeter mit Durchgangsprüfer.

Ein Oszillograf ist sicherlich hilfreich aber nicht unbedingt notwendig.

Für den Test der Schaltung ist ein 5V Netzteil erforderlich. Ein altes

Steckernetzteil mit 5V Gleichspannung reicht da völlig aus.

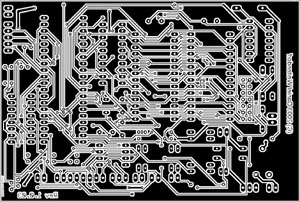

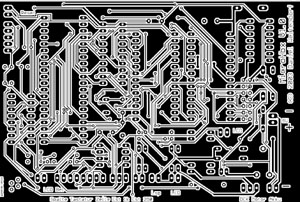

3.2 die Platine

Aufgrund der relativ hohen Packungsdichte auf der

Platine bin ich nicht um eine zweiseitige Platine herum gekommen. Eine hohe

Anzahl von Durchkontaktierungen ist eine weitere Folge der hohen

Packungsdichte.

Hier sollte man sich jetzt entscheiden ob man sich die Platine selbst herstellen

möchte. Es gibt bei diversen Elektronikversendern die Möglichkeit, Platinen

herstellen zu lassen. Segor-Elektronik in Berlin bietet z.B. einen solchen

Service an: Leiterplattenservice

Wer sich fürs Selbermachen entschieden hat sollte jetzt weiterlesen.

3.2.2 Herstellung der Platinen

Wie eigentlich macht man eine Platine? Zuerst benötigen

wir einiges an Zubehör:

- Fotobeschichtetes Basismaterial zweiseitig (Conrad

- Entwickler für Fotolack

- EisenIIIChlorid

- UV Belichtungslampe (und eine Schreibtischlampe in welche die UV-Birne passt)

- Lötlackspray

- Klarsichtfolie für den Drucker

- zwei Entwicklungsschalen

- Einen Behältnis für die Restchemie möglichst aus Plastik da das

EisenIIIChlorid sehr aggressiv ist (Umweltschutz!)

- eine Glasscheibe (z.B. aus einem alten Bilderrahmen)

- Doppelseitiges Klebeband (sehr dünn!!)

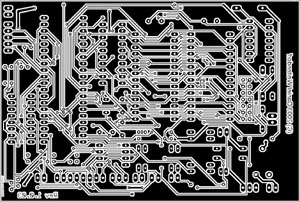

Bild4 Unterseite

der Platine

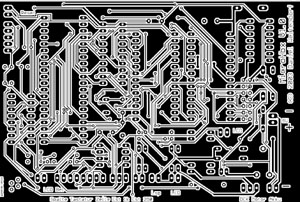

Bild5 Oberseite

der Platine

Als nächstes müssen wir das Platinenlayout auf eine

Folie bekommen. Wir drucken das Layout am besten auf Spezialfolie für

Tintenstrahl Drucker.

Wenn die Ober- und Unterseite der Platine auf Folie ausgedruckt ist, müssen

beide Folien aufeinander gelegt und solange verschoben werden,

bis alle Lötaugen genau zur Deckung kommen. Sind beide Folien

Deckungsgleich werden die Folien zusammengetackert.

Nun ziehen wir die Schutzfolien (oben und unten) von dem Fotobeschichteten

Basismaterial ab und legen die Platine zwischen die beiden Folien. Jetzt muss

die Platine mit Doppelseitigen Klebeband an den beiden Folien fixiert werden. Ab

jetzt darf die Platine zwischen den Folien nicht mehr verrutschen!

Die UV Belichtungslampe wird nun in die Schreibtischlampe eingesetzt und

eingeschaltet. Die Birne sollte etwa 2-3 Minuten brennen um auf

Betriebstemperatur zu kommen. Lampe nun ausschalten und die zu belichtende

Platine unter die Schreibtischlampe legen. Damit die Folie plan auf der Platine

aufliegt, legen wir die Glasplatte darauf. Die UV-Lampe muss sich möglichst

mittig, etwa 30cm über der Platine befinden. Lampe wieder an und etwa 2-3

Minuten belichten, Platine umdrehen und das selbe noch einmal.

Jetzt muss die Platine entwickelt werden. In einer Schale haben wir

bereits den Entwickler nach Herstellerangaben vorbereitet. Eine zweite

Schale mit Wasser zum Spülen steht auch bereit. Die belichtete Platine wird in

die Schale mit der Entwicklerflüssigkeit gelegt. Nun muss gewartet werden bis

sich das Layout vollständig entwickelt hat, das kann je nach

Entwicklerkonzentration sehr schnell gehen!

Nach dem hoffentlich erfolgreichem Entwicklungsvorgang wird die Platine in der

zweiten Schale gespült und auf vollständige Entwicklung überprüft. Auch auf

Überentwicklung muss geachtet werden, alles was hier nicht stimmt macht uns später

das Leben schwer!

Jetzt wirds ätzend! Wir kippen das EisenIIIChlorid in eine Schale, die zweite

Schale enthält zum spülen wieder Wasser. Die fertig entwickelte Platine legen

wir jetzt in das EisenIIIChlorid. Die Platine wird regelmäßig hin und her

bewegt und man beobachtet wie die nicht vom Lack bedeckte Kupferschicht abgelöst

wird. Beim Ätzvorgang muss die Platine öfter gewendet werden damit sich der

Vorgang auf beiden Seiten möglichst gleich schnell vollzieht. Ist die

nicht vom Lack bedeckte Kupferschicht vollständig abgelöst, wird wieder im

Wasserbad gespült.

Wichtiger Hinweis: EisenIIIChlorid macht hässliche braune Flecken also alles

schön mit Zeitungspapier abdecken!

Nun reinigen wir die fertig geätzte Platine mit Spiritus und beseitigen die

Lackreste. Anschließend wird die Platine mit Lötlackspray beidseitig besprüht.

Jetzt muss die Platine nur noch ausgesägt und gebohrt werden. Die

Durchkontaktierungen müssen mit 0,5 mm gebohrt werden. Die größeren Lötaugen

jeweils mit 0,8mm und die großen mit 1,0 mm bohren.

3.3 Die Löterei

So jetzt wird's heiß ;-) Zuerst benötigen wir eine

Rolle 0,4 mm verzinnten Kupferdraht. Damit stellen wir dann alle

Durchkontaktierungen her (die 0,5 mm Löcher). Bei der Menge der Durchkontakte

ist das schon ne Menge arbeit.

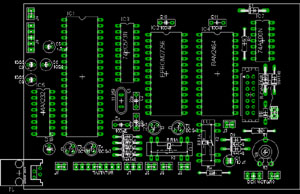

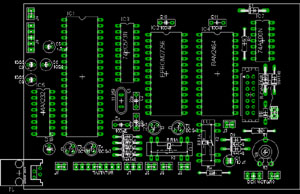

Bild6

Bestückungsplan MicroHbx

Sind alle Kontakte hergestellt müssen alle Leiterzüge, die später unter einem

IC liegen oder schwer zugänglich sind auf Durchgang geprüft werden. Am besten

verwendet man dazu ein Multimeter mit Durchgangsprüfer. Hiervon sind natürlich

nur die Leiterzüge auf der Oberseite betroffen.

Jetzt habe wir alle Vorbereitungen getroffen und die Platine ist fertig für die

Bestückung.

Bei allen IC`s außer dem Eprom kann man auf einen Sockel verzichten. Das Problem

beim "Sockeln" ist, dass man auf der Oberseite der Platine nicht unter

dem Sockel löten kann. Viele Leiterzüge benutzen die IC-Pins um auf die

Unterseite zu gelangen. Wenn wir hier also die Pins nicht auf der Ober- und

Unterseite der Platine verlöten, haben wir eine Unterbrechung der Leiterbahn.

Die Lösung ist die Lötaugen vor dem Festlöten des Sockels mit dem 0,4 mm

Draht zur verlöten.

Bild7: Bilder sagen

mehr wie Worte ;-)

Dabei müssen wir sehr sparsam mit dem Lötzinn umgehen, da

ja das Loch noch groß genug sein muss, damit die Lötfahnen des Sockels noch

durchpassen. Ich kann trotz der Mehrarbeit nur empfehlen alle IC's zu Sockeln. Für

eine eventuelle Fehlersuche ist es extrem hilfreich wenn man einen IC schnell

mal aus der Schaltung entfernen kann.

Sind alle Sockel aufgelötet, geht's jetzt mit den passiven Bauteilen weiter,

also Kondensatoren, Wiederstände, Dioden und Kontaktstifte. Wichtig ist dabei

immer darauf achten das alle Bauteile auf der Ober- und Unterseite verlötet

werden. Zum Abschluss sind die Transistoren und die Relais an der Reihe.

Bevor wir jetzt die IC's aufstecken Prüfen wir ob die IC`s jeweils mit Vcc und

Masse Verbindung haben. Der RAM ist nicht direkt mit Vcc verbunden hier müsst

ihr an der Diode D1 und D2 prüfen. Weiterhin solltet ihr prüfen ob kein

Kurzschluss zw. Vcc und Masse vorliegt.

Jetzt könnt Ihr die IC's stecken. Beachtet dabei unbedingt die Richtung! Sind

alle IC`s gesteckt kann der erste Test stattfinden. Nehmt einen Kopfhörer und lötet

ihn an den beiden Pins für den Rek-Motor fest. Der Massepol des 5V Netzteils

wird direkt mit dem Pin X2-2 (siehe Schaltplan) verbunden den Pluspol schließen

wir über das Multimeter als Strommesser an (X2-1).

Nun schalten wir den Strom ein, wenn sich der Stromfluss so um die 30-80 mA

bewegt und im Kopfhörer ein 50Hz Brummen hörbar ist, dann herzlichen Glückwunsch!

Den schwersten Teil haben wir geschafft.

Wenn nicht ist Fehlersuche angesagt. Beliebte Fehler sind Haarrisse in den

Leiterzügen, nicht oder nur schwer sichtbare Unterbrechungen des Leiterzuges.

Hier muss dann wirklich jeder Leiterbahn auf Durchgang überprüft werden.

Auch sehr beliebt sind auch Lötbrücken durch zu großzügigen Umgang mit Lötzinn,

also jede Lötstelle mit einem Multimeter auf Verbindungen zu seinem Nachbarn prüfen

und eventuell mit der Entlötpumpe sauber machen und noch mal festlöten.

Bauteildefekte sind relativ unwahrscheinlich aber nicht ausgeschlossen. Beim

Umgang mit den IC's sollte man also möglichst statische Aufladungen vermeiden,

oder die IC Beinchen so wenig wie möglich berühren.

3.4 Das LCD Display

Nachdem alles soweit läuft, wollen wir die

Verbindung der Schaltung zur Außenwelt herstellen. Die Software ist für die

Ansteuerung eines 16x2 LCD Displays ausgelegt.

Ich habe ein LCD Display von Conrad

Elektronik eingesetzt. Das Display hat eine Abmessung von 84x44x15 und eine

Höhe von 5,5. Die Bestellnummer bei Conrad-Elektronik: 184594

An das Display müssen wir jetzt ein Flachbandkabel in der folgenden Reihenfolge

anlöten:

Bild8: Beschaltung des

2x16 LCD Displays

Das Kabel mit der meist roten Kennzeichnung ist an Pin1

zu löten. An Pin 15 und 16 löten wir ein extra Kabel. Hierbei handelt es sich

um die Beleuchtung des Displays, die später separat an die Lötstifte von J6

angelötet werden. Beim Anlöten ist hier dann auf die richtige Polung zu

achten. Pin 16 muss an Minus! Die Verbindung des Displays mit der Schaltung kann

man entweder direkt an Lötstifte auf der Platine löten oder das ganze über

eine 14-poligen Pfostenstecker steckbar realisieren. Pin 1 ist auf der Platine

links außen über dem RAM (62256).Pin2 ist direkt über Pin1. Nachfolgende

Grafik illustriert das ganze noch mal.

Bild9: LCD-Beschaltung auf der Platine

Wenn die Verbindungen hergestellt sind müssen wieder alle Verbindungen geprüft

werden. Zum einen auf Kurzschlüsse zwischen den Pins. Ist bis hierhin alles

klar muss geprüft werden ob das Display an Pin1 mit Masse und an Pin2 mit +5V

Verbindung hat.

Jetzt muss die Verbindung des Datenbusses mit dem Display geprüft werden. Dazu

prüfen wir die Pins 7-14 (DB0-DB7) am Display jeweils auf Durchgang. Auf der

Platine liegen die Datenleitungen DB0-DB2 am IC4 und IC2 jeweils an den Pins

11-13. Die Datenleitungen DB3-DB7 finden sich an den ICs jeweils an den Pins

15-19. Die Beschaltung des Eproms ist auf folgendem Bild ersichtlich.

Bild10: Pinbelegung Eprom

Pin 6 am Display muss auf Verbindung zur Diode D3 (Annode) und R2 geprüft

werden. Pin 4 und 5 .......

Sind alle Verbindungen ok schalten wir den Strom wieder über ein Amperemeter an

die Platine. Dabei darf der Stromfluss wieder nicht wesentlich über 30-80 mA

liegen.

Wenn alles klappt müsste die Startmeldung der MicroHbx sichtbar werden.

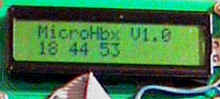

Bild11: Startmeldung MicroHbx

Nachdem die Elektronik nun fertig ist,

wenden wir uns der Mechanik und der Endverdrahtung zu.

4. Das Gehäuse

4.1 Vorbereitung

Folgende Komponenten werden benötigt:

|